فهرست مطالب

Toggleمخزن سوخت دیزل ژنراتور

مخزن سوخت نصب شده زیر شاسی دیزل ژنراتور

دیزل ژنراتور ها با مخزن یا بدون مخزن سوخت نصب شده روی شاسی تولید و عرضه میشوند. این کار امکان نصب دستگاه بدون نیاز به لوله کشی سوخت مجزا، ترنچ کشی و پمپهای انتقال سوخت اضافی را فراهم میکند. دیزل ژنراتور های مجهز به تانک سوخت زیر شاسی آماده راه اندازی سریع میباشند.

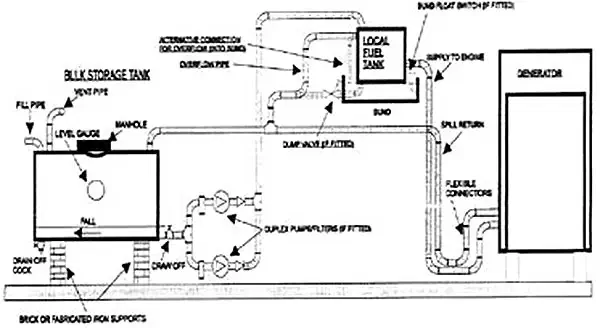

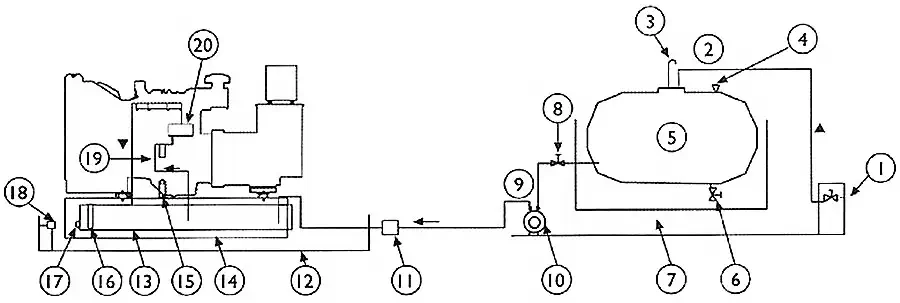

بدون مخزن سوخت روزانه میانی (شکل 4/1)

سادهترین چیدمان این است که موتور به طور مستقیم به مخزن ذخیره اصلی متصل بوده و مسیر برگشت سوخت از انژکتور مستقیم به این مخزن بازگردد. چیدمان عادی و روتین در شکل ۴/۱ نشان داده شده است.

محدودیتهای اصولی این روش به شرح ذیل میباشند:

- به منظور تغذیه ثقلی موتور، خروجی مخزن ذخیره اصلی باید حداقل ۵۰۰ میلیمتر بالاتر از سطح شاسی باشد.

افت فشار لوله برگشت سوخت نباید از مقادیری که در دیتاشیت موتور تعیین شده فراتر برود. لوله کشی تأمین سوخت از مخزن ذخیره اصلی تا موتور باید به گونهای طراحی و محاسبه گردد تا به حجم کلی سوخت مورد نیاز موتور اجازه دهد زیر نقطه ثقل جریان یابد.

شکل ۴/۱ - بدون مخزن سوخت روزانه میانی

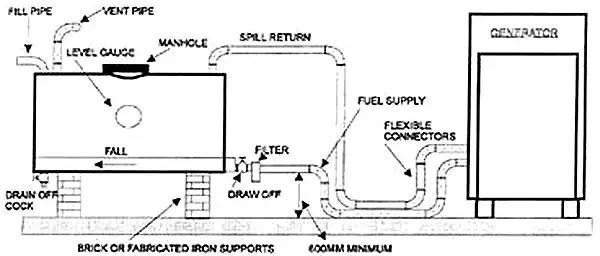

با مخزن سوخت روزانه میانی (شکل 4/2)

بسته به محدودیتهای محل سایت، و در صورتیکه تغذیه مستقیم موتور از مخزن سوخت اصلی میسر نباشد، یک مخزن سوخت میانی میتواند داخل اتاق ژنراتور یا کانوپی دیزل ژنراتور نصب گردد تا سوخت را مستقیماً برای موتور، تأمین نماید.

این روش میتواند با اضافه کردن قطعات و تجهیزات اختیاری (optional items) زیر ارتقاء یابد:

- پمپ یدکی اتوماتیک انتقال سوخت دوگانه و مجهز به سیستم فیلتر اولیه، جهت راه اندازی پمپ کمکی در زمانی که پمپ اصلی از کار افتاده باشد. پمپ (های) انتقال سوخت باید به نحوی برآورد شوند تا تمام سوخت مورد نیاز موتور، حجم سوخت مصرفی و حجم سوخت بازگشتی را تأمین کند. (شکل ۴/۲)

- شیر قطع کن شناوری ثقلی مجهز به سیم فیوز ذوب شونده که بتواند در هنگام آتش سوزی ضمن قطع جریان سوخت سیستم آتش نشانی را نیز فعال کند.

- شیر قطع کن اتوماتیک (Dump valve) متصل به سیم فیوز ذوب شونده، برای قطع مسیر سوخت مخزن لوکال و باز گرداندن سوخت از آن به داخل مخزن اصلی در حین آتش سوزی.

برای اطلاع از شیوه اتصال و تجهیزات اضافی مورد نیاز به شکل ۴/۲ مراجعه فرمائید.

شکل ۴/۲ - با مخزن سوخت روزانه میانی

مخزن سوخت روزانه دیزل ژنراتور

مخزن سوخت روزانه مجزا میتواند ۱۰۰۰ لیتری، ۱۵۰۰ لیتری یا ۲۰۰۰ لیتری باشد که به وسیله یک پمپ برقی مطابق فرمانها و سیگنالهای یک لول سوئیچ [1] (level switch) از مخزن اصلی تغذیه و شارژ گردد. این مخازن سوخت نباید از آهن گالوانیزه شده ساخته شوند، چون سوخت دیزل با روی واکنش میدهد.

یک لوله تهویه (vent pipe) باید تا بلندترین نقطه نصب سیستم سوخت رسانی امتداد یابد. قطر لوله باید حداقل برابر با قطر اتصال لوله پرکن مخزن باشد. باید تمهیداتی اتخاذ شود تا از ورود آلودگیها ممانعت شود.

سوخت مازاد یا سرریز مخزن روزانه میانی میبایست:

- مستقیماً به مخزن ذخیره اصلی دیزل ژنراتور به وسیله لوله انتقال یابد.

- به وسیله لوله کشی به حوضچه زیر مخزن سوخت میانی که در آن حوضچه مجهز به سیستم هشدار نشتی پمپ میباشد واین سیستم به محض تشخیص بروز نشتی سیستم پمپ سوخت روزانه را قطع می نماید.

- برای سرریز شدن به داخل محدوده حوضچه، اطراف مخزن لوله کشی شده باشد.

لوله کشی تغذیه روی مخزن نباید کمتر از ۶۰۰ میلیمتر بالای سطحی باشد که موتور بر آن قرار گرفته است تا نیروی ثقل مورد نیاز جهت تغذیه سوخت به موتور حفظ شود. همچنین نباید آنقدر بالا نصب شود که از سقف مجاز فشار پمپ مکش سوخت موتور فراتر برود. (به دیتا شیتهای موتور رجوع کنید)

ارتفاع لوله کشی مسیر برگشت نباید بالاتر از توانایی پمپ مکش سوخت موتور باشد (به دیتا شیتهای موتور رجوع کنید). زمانیکه مخزن سوخت میانی در مکان پایینتری نسبت به مخزن ذخیره سوخت اصلی نصب شده باشد، ضروریست که یک سلونوئید ولو بروی خط انتقال سوخت نصب شود.

تمام اتصالات نهایی باید به وسیله شیلنگ انعطاف پذیر به موتور متصل گردد تا از انتقال ارتعاشات لولهها به موتور جلوگیری شود.

مخازن ذخیره اصلی سوخت دیزل ژنراتور

هدف سیستم تأمین سوخت این است که مقدار کافی از سوخت را به منظور مصرف در مواقع ضروری تأمین نماید، بر همین اساس مخازن سوخت اصلی مطابق با زمان و میزان مصرف دستگاههای مختلف طراحی میگردد.

پر کردن مخازن به وسیله ی لوله تغذیه که دریچه ورودی آن در داخل یک محفظه قفل دار قرار داده شده صورت خواهد پذیرفت تا از دسترسی آسان افراد متفرقه به منبع سوخت جلوگیری شود. همچنین گیج و سنسور هشدار سرریز میتواند در این محفظه قرار بگیرد و این سنسور به لول سوییچ شناور (level switch) نصب شده بروی درب منهول (Manhole) متصل میگردد.

خصوصیات مکان نصب مخزن اصلی سوخت دیزل ژنراتور

- شرایط ایزوله (تفکیک) در حین پاک سازی و تعمیر (برای مکانهایی که بیشتر از یک مخزن تانک ذخیره اصلی تعبیه شده)

- اتصال ورودی سوخت به مخزن

- تهویه - (Ventilation)

- اتصال بین مخزن میانی و مخزن اصلی

- دریچه بازدید تقریباً ۱۸ اینچ

- شیر تخلیه

- درجه نشانگر سطح سوخت

- اتصالات تأمین و تغذیه سوخت

- شیرها، فیلتر سوخت یا سپراتور

- مخزن سر ریز، زیر مخزن اصلی

- فضایی که مخزن اصلی در آن قرار خواهد گرفت، باید ۱۰% بزرگتر از مخزن اصلی باشد

- کف باید ضد آب و کمی شیبدار باشد تا به سیال اجازه دهد به داخل فضای تخصیص یافته جریان یابد.

- دسترسی آسان به تمام نقاط اطراف مخزن اصلی

- پمپ دستی و الکتریکی برای تخلیه لجن باید وجود داشته باشد.

- تمام بخشهای فلزی باید طبق استاندارد به زمین متصل شوند.

[1]

از ویکی پدیا

لول سوئیچ شناوری (به انگلیسی: Float level switch) نوعی سنسور سطح است که برای تعیین سطح مایعات مخازن به کار میرود. از این سوئیچ میتوان برای روشن و خاموش کردن پمپ، چراغ سیگنال، زنگ هشدار یا سایر تجهیزات کنترلی استفاده کرد.

توصیه های انتخاب سوخت مناسب دیزل ژنراتور

مشخصات سوخت مناسب و متداول دیزل ژنراتور ها به شرح ذیل میباشد:

| خواص فیزیکی سوخت | مشخصات پیشنهادی |

|---|---|

| ویسکوزیته - ویسکوزیته - چسبندگی | ۳.۱ تا ۸.۵ میلیمتر در ثانیه در ۴۰ درجه سانتگراد (۱۰۴ درجه فارنهایت) |

| عدد ستان (Cetane number) | ۴۰ - حداقل برای بالای صفر درجه سانتیگراد (۳۲ درجه فارنهایت) |

| عدد ستان (Cetane number) | ۴۵ - حداقل برای زیر صفر درجه سانتیگراد (۳۲ درجه فارنهایت) |

| میزان سولفور | نباید از ۵.۰ درصد جرمی فراتر برود |

| آب و رسوب | نباید از ۰۵.۰ درصد حجمی فراتر برود |

| چگالی | ۳۰ تا ۴۲ درجه گرانروی API در ۶۰ درجه فارنهایت |

| چگالی | 816.0 - 876.0 g/cc در ۱۵ درجه سانتیگراد |

| نقطه کدر شدگی سوخت | ۶ درجه سانتیگراد (۱۰ درجه فارنهایت) زیر کمترین دمای محیطی کارکرد سوخت |

| خاکستر | نباید از ۰۲.۰ درصد جرمی فراتر برود. (۰۵.۰ درصد جرمی با مخلوط روغن روانکاری) |

| عدد اسیدی | نباید از 0.1MgKOH/100ML فراتر برود. |

| لغزندگی | ۳۱۰۰ گرم یا بیشتر |

ویسکوزیته:

ویسکوزیته [1] بر اندازه قطرات کوچک اتمیزه شده طی اینجکشن تأثیر میگذارد. ویسکوزیته نا مناسب منجر به انفجار زودرس، کاهش قدرت و دود بیش از حد ژنراتور خواهد شد.

آب و رسوب:

بطور کلی به میزان آب و رسوبات جامد موجود در سوخت دیزل ژنراتور اطلاق میگردد.

چگالی:

چگالی نشان دهنده محتوای انرژی سوخت است. چگالی بالاتر، نشان دهنده انرژی گرمایی بیشتر و صرفه اقتصادی سوخت میباشد.

لغزندگی:

لغزندگی توانایی یک مایع در تأمین روانکاری هیدرودینامیک برای جلوگیری از سایش بین بخشهای متحرک دیزل ژنراتور را نشان میدهد.

توجه:

سوختهایی که شامل الزامات ASTM No.2.0 میشوند برای دیزل ژنراتور ها سوخت مناسب محسوب میشوند.

[1]

از ویکی پدیا

گِرانرَوی یا ویسکُزیته (به فرانسوی: Viscosité) عبارت است از مقاومت یک سیال در برابر اعمال تنش برشی. به تعریفی دیگر، مقاومت اصطکاکی یک مایع یا گاز را در برابر شارش یا لغزیدن لایهها، هنگامی که تحت تنش برشی قرار گیرد گِرانرَوی میگویند. نامهای دیگر گرانروی عبارت است از: وُشکسانی (وشک در فارسی به معنی صمغ است)، چسبناکی، ناروانی و لِزْجَت.

در یک سیال جاری (در حال حرکت)، هرچه گرانروی مایعی بیشتر باشد، برای ایجاد تغییر شکل یکسان، به تنش برشی بیشتری نیاز است. بهعنوان مثال گرانروی عسل از گرانروی شیر بسیار بیشتر است.

با افزایش دما گرانروی شارههای مایع کاهش مییابد ولی در گازها، قضیه وارون است، البته درصد دگرگونی آن برای شارههای گوناگون متفاوت می باشد.

لوله کشی سوخت دیزل ژنراتور

لوله کشی سوخت حداقل سایز لوله از طریق سایز ورودی پمپ انتقال سوخت انتخابی تعیین میگردد. قطر داخلی لوله حداقل باید به بزرگی ورودی پمپ انتقال سوخت باشد. اگر قرار باشد لوله کشی سوخت، آن را در فواصل طولانی انتقال دهند، سایز لوله باید افزایش یابد.

ممکن است برای جلوگیری از ایجاد فشار بیش از حد در لوله کشی، به یک پمپ انتقال سوخت کمکی در خروجی مخزن احتیاج باشد. در تمامی موارد میبایست از ایجاد فشارهای بیش از حد مکشی در خطوط سوخت رسانی جلوگیری شود. در فشارهای مکش بالا، سوخت در لوله کشی تبخیر شده و میزان تأمین سوخت به موتور کاهش خواهد یافت. در زمان تعیین سایز لولهها همیشه افت فشار در فیلترها، بستها، شیرها و سوپاپهای قطع کن را در محاسبات لحاظ کنید. باید یک اتصال فلکسیبل برای از بین بردن و عدم انتقال ارتعاش موتور به لوله کشی سوخت اضافه شود. اگر این ارتعاشات حذف نشود، ممکن است باعث شکستگی و یا نشتی در لوله کشی گردد. این اتصال فلکسیبل باید تا حد امکان به پمپهای انتقال سوخت موتور نزدیک باشد.

هر گونه افزایش طول لولهای باید به شکل صحیح ساپورت گذاری شود تا از شکستگی لوله جلوگیری گردد. از هنگرهای مخصوص لوله برای حذف ارتعاشات از سیستم استفاده کنید. لولههای سوخت بدون عایق به هیچ وجه نباید نزدیک لولههای داغ قرار گیرند.

جدول ۴/۱ - سایز لوله پیشنهادی بر اساس توان دیزل ژنراتور

کوره و مشعل، کابلهای برق یا منیفولد اگزوز تعبیه شود. اگر فضای اطراف لولهها گرم هستند، خطوط لوله میبایست عایق کاری شوند تا از جذب حرارت و گرمای اضافه توسط لولهها و سوخت جلوگیری شود. تمام لولهها باید از نظر وجود نشتی و شرایط کلی شامل تمیزکاری قبل از نصب بررسی شوند. قبل از راه اندازی دستگاه تمام خطوط لوله را با فشار آب برعکس بشورید، تا از ورود آلودگیها به داخل موتور و سیستم لوله کشی سوخت جلوگیری کنید. پس از نصب، تمام هوای موجود در سیستم لوله کشی سوخت میبایست تخلیه شود. به منظور هواگیری لولهها میبایست یک سوپاپ تخلیه در بالاترین نقطه سیستم تعبیه شود. برای تغییر مسیر لولهها بهتر است از سه راهیهای T شکل به جای زانویی استفاده کنید. با باز کردن این سه راهیها امکان تمیزکاری و بادگیری لولهها به آسانی فراهم میگردد. تمام اتصالات باید بطور کامل بوسیله چسب مناسب آب بندی شود.

خطوط رفت و برگشت سوخت باید قادر به تحمل فشار بالای 250psi (1.7mPa)، ۲۰ اینچ جیوه (500mm Hg) خلاء بوده و قادر به کارکرد در دمای ۴۰- درجه فارنهایت (۴۰- درجه سانتیگراد) (در دماهای بسیار سرد) تا ۲۰۰ درجه فارنهایت (۹۳ درجه سانتیگراد) باشند.

توجه:

- از نوار برای آب بندی لولههای سوخت استفاده ننمایید. تکههای نوار میتوانند باعث گیر کردن پمپ سوخت و انژکتور [1] شود.

| Pipe Size (inch) | Number of Fitting | Fuel Line max. Height (m) | Fuel Line Length (m) | Gen. Set Power (kVA) |

|---|---|---|---|---|

| 1 | 6 | 0.9 | 6 | 40-800 |

| 1/21 | 6 | 0.9 | 6 | 800-1500 |

| 2 | 6 | 0.9 | 6 | 1500-2200 |

جدول ۴/۲ - حداقل سایز پیشنهادی اتصالات سوخت، تا طول ۱۵ متر

| DN Pipe Diameter (mm) | NPS Pipe Size (in) | Flex Hose *.No | Max Fuel Flow Rate GPH (l/hr) |

|---|---|---|---|

| 15 | 1/2 | 10 | Less than 80 (303) |

| 15 | 1/2 | 10 | 81-100 (304-378) |

| 20 | 3/4 | 12 | 101-160 (379-604) |

| 20 | 3/4 | 12 | 161-230 (605-869) |

| 25 | 1 | 16 | 231-310 (870-1170) |

| 32 | 11/4 | 20 | 311-410 (1171-1550) |

| 40 | 11/2 | 24 | 411-610 (1551-2309) |

| 40 | 11/2 | 24 | 611-920 (2310-3480) |

جدول ۴/۱۰ - خطوط لوله برگشت سوخت

لولههای برگشت سوخت، سوخت اضافه گرم که در سیکل موتور استفاده نمیشوند را از انژکتور گرفته و به مخزن ذخیره اصلی یا مخزن سوخت روزانه باز میگرداند. حرارت این سوخت اضافه، در مخزن از بین میرود.

توجه:

- هرگز لوله برگشت را مستقیماً به خطوط لوله تأمین سوخت موتور متصل نکنید. سوخت بیش از حد داغ شده و عملکرد خود را از دست میدهد.

لولههای برگشتی سوخت همیشه باید از قسمت بالای مخزن ذخیره اصلی یا مخزن سوخت روزانه به آن وارد شود.

لولههای برگشتی سوخت هرگز نباید بیش از یک سایز کوچکتر از از سایز لولههای تأمین سوخت (مسیر رفت) باشد.

در طراحی خطوط لولههای برگشتی سوخت، در حالت نصب چند دیزل ژنراتور کنار هم، میبایست برای هر دیزل ژنراتور مسیر برگشت مجزایی تعبیه گردد.

افت خطوط اصلی و خطوط برگشتی

افتهای ورودی پمپ سوخت و خروجی انژکتور نباید بیش از مقادیر ذکر شده در دیتاشیت باشد. (ماکزیمم هِد مجاز در لوله برگشتی از انژکتور)

ماکزیمم هِد مجاز = هِد اصطکاک + هِد استاتیک

مثال:

ماکزیمم هِد مجاز در لوله برگشتی از انژکتور:

6.5 in Hg

مسیر خطوط برگشت سوخت میبایست ۵/۱ متر (۵ فوت) بالاتر از انژکتورها تعبیه شده باشد.

هِد استاتیک:

افت فشار در لولههای تخلیه سوخت باید کمتر باشد از:

پمپ انتقال سوخت الکتریکی

پمپ انتقال سوخت الکتریکی برای انتقال سوخت از مخزن اصلی به مخزن روزانه مورد نیاز است.

پمپهای AC با برق 230V-AC کار میکنند، این پمپها باید نزدیک مخزن اصلی نصب شوند و کلیدهای نشانگر سطح سوخت میبایست در مخزن روزانه نصب شوند. رلههای کنترل، کلیدها و چراغهای سیگنال درون کنترل پنل نصب میشود.

اگر سوختی در مخزن اصلی وجود نداشته یا شیر خروجی سوخت بسته بود، پمپ نباید بکار بیفتد، در غیر اینصورت پمپ الکتریکی آسیب خواهد دید.

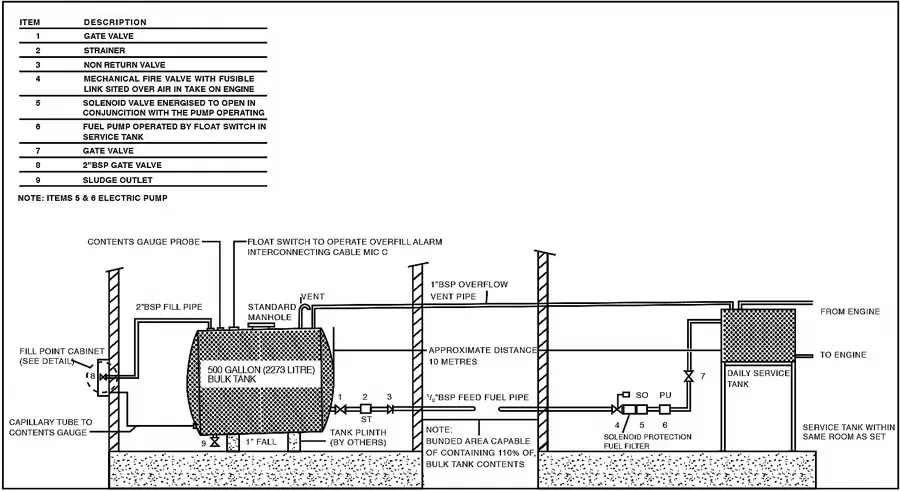

شکل ۴/۳ - نقشه نصب پیشنهادی برای مخازن اصلی و روزانه

شکل ۴/۴ - نقشه عمومی سوخت رسانی به روش سوخت رسانی مستقیم منبع اصلی

توضیحات شکل ۴/۴

- محفظه تغذیه مجهز به هشدار سر ریز

- لوله تغذیه مخزن

- لوله تهویه

- نشانگر سوخت

- مخزن اصلی

- شیر تخلیه لجن

- حوضچه مخزن

- شیر خروجی

- لوله تغذیه تانک روزانه

- پمپ برقی انتقال سوخت

- شیر قطع کن برقی سوخت

- حوضچه اضافی (OPTIONAL)

- باک سوخت روی شاسی

- سوئیچ کنترل شناوری

- شیر دستی تغذیه و تهویه هوا

- نشانگر سطح سوخت

- درین (شیر تخلیه)

- بخش هشدار نشتی

- فیلتر سوخت

- پمپ سوخت موتور

![]() هشدار!

هشدار!

- مخزن سوخت دیزل ژنراتور باید مطابق با استاندارد کشور باشد.

- ایجاد جرقه یا استعمال دخانیات در اطراف مخازن سوخت ممنوع است.

- در لوله کشی لولههای سوخت باید از لوله سیاه استفاده شود نه لوله گالوانیزه.

- مخزن سوخت را لبریز نکنید، ۶% از ظرفیت مخزن را برای انبساط سوخت خالی نگه دارید.

- زمانی که موتور خاموش میشود، نباید هیچ جریان آزاد ثقلی در لولههای سوخت به سمت موتور در جریان باشد.

- دمای سوخت برای شرایط کاری مناسب موتور، عامل بسیار حیاتی میباشد. دمای بیش از حد سوخت بخاطر انبساط سوخت، قدرت خروجی موتور را کاهش خواهد داد.

- سایز خطوط لوله سوخت بین مخزن اصلی و مخزن روزانه میبایست برابر یا بزرگتر از خطوط تأمین سوخت روزانه باشند.

- استفاده از فیلتر سپراتور آب در خطوط سیستم سوخت رسانی دیزل ژنراتور، از ورود آب انژکتورها و پمپ سوخت جلوگیری کرده و این نکته برای سالم ماندن موتور بسیار مهم میباشد.

- سوخت باید تمیز و عاری از آب باشد.

[1]

از ویکی پدیا

انژکتور، تزریق کننده، پاشانه یا افشانک، یک نازل برای تزریق سوخت، هوا و بخار آب تحت فشار میباشد. این وسیله اولین بار توسط یک شخص فرانسوی به نام آنری ژیفار در سال ۱۸۵۸ (میلادی) اختراع شد.